扫描二维码

联络我们微信

全国服务热线:

13818373620

镍基合金·特殊不锈钢现货供货商

合金元素的影响

不同的合金元素对不锈钢的性能有特殊的影响。所有合金元素、热处理以及在某种程度上杂质的综合作用决定了特定钢种的性能。应该注意的是,合金元素的效果在某种程度上因不同类型的不锈钢而异。

铝 (Al)

如果大量添加,铝可以提高抗氧化性,并为此目的用于某些耐热等级。在沉淀硬化钢中,铝用于形成金属间化合物,从而提高时效状态下的强度。

碳 (C)

碳是一种强大的奥氏体成型剂,还可以显着提高机械强度。在铁素体等级中,碳大大降低了韧性和耐腐蚀性。在马氏体牌号中,碳会增加硬度和强度,但会降低韧性。

铈 (Ce)

铈是稀土金属 (REM) 之一,少量添加到某些耐热等级中,以提高高温下的抗氧化性。

铬 (Cr)

铬是最重要的合金元素,因为它使不锈钢具有一般的耐腐蚀性。所有不锈钢的 Cr 含量至少为 10.5%。此外,耐腐蚀性增加了较高的铬含量。铬还增加了高温下的抗氧化性,并促进了铁素体微观结构。

钴 (Co)

钴用于马氏体钢,可提高硬度和抗回火性,尤其是在较高温度下。

铜 (Cu)

铜提高了对某些酸的耐腐蚀性并支持奥氏体微观结构。此外,还可以添加它以减少为提高切削加工性而设计的材质的加工硬化。此外,还可以添加它以提高成型性。

钼 (Mo)

显著提高了对均匀和局部腐蚀的抵抗力。它略微提高了机械强度,并极大地促进了铁素体微观结构。然而,钼也增加了铁素体钢、双相钢和奥氏体钢中形成第二相的风险。在马氏体钢中,由于钼对碳化物沉淀的影响,钼在较高的回火温度下会增加硬度。

锰 (Mn)

锰通常用于提高热延展性。它对铁素体/奥氏体平衡的影响随温度而变化:在低温下,锰是奥氏体稳定剂,但在高温下,它会稳定铁素体。锰增加了氮的溶解度,用于在双相不锈钢和奥氏体不锈钢中获得高氮含量。锰作为奥氏体成型剂,也可以替代不锈钢中的部分镍。

镍 (Ni)

镍通常会增加延展性和韧性。添加镍的主要原因是促进奥氏体微观结构。它还可以降低活性状态下的腐蚀速率,因此在酸性环境中是有利的。在沉淀硬化钢中,镍还用于形成用于提高强度的金属间化合物。在马氏体钢牌号中添加镍,同时降低碳含量,可以提高可焊性。

铌 (Nb)

铌是一种强铁素体和碳化物形成剂,并促进铁素体结构,就像钛一样。在奥氏体钢中,添加铌以提高抗晶间腐蚀能力(稳定牌号)。此外,它还能增强高温下的机械性能。在铁素体牌号中,有时会添加铌和/或钛以提高韧性并最大限度地降低晶间腐蚀的风险。在马氏体钢中,铌会降低硬度并增加抗回火性。

氮 (N)

氮是一种非常强大的奥氏体成型剂,还可以显著提高机械强度。它还增强了对局部腐蚀的抵抗力,尤其是与钼结合时。在铁素体不锈钢中,氮气会严重降低韧性和耐腐蚀性。在马氏体牌号中,氮会增加硬度和强度,但会降低韧性。

硅 (Si)

硅可以提高抗氧化性,无论是在高温下还是在低温下的强氧化性溶液中。它促进铁素体微观结构并提高强度。

硫 (S)

某些不锈钢中添加硫以提高其可加工性。在这些牌号中存在的水平上,硫会略微降低耐腐蚀性、延展性、可焊性和可成型性。可以添加较低含量的硫以减少加工硬化,从而提高成型性。硫含量的略微增加也提高了钢的焊接性。

钛 (Ti)

钛是一种坚固的铁素体和碳化物形成剂,可降低有效碳含量并以两种方式促进铁素体结构。通过添加钛,奥氏体钢的抗晶间腐蚀(稳定等级)增加,以及碳含量和高温下的机械性能得到改善。在铁素体牌号中,添加钛以提高韧性、成型性和耐腐蚀性。在马氏体钢中,钛与碳结合降低了马氏体硬度并增加了抗回火性。在沉淀硬化钢中,钛用于形成用于提高强度的金属间化合物。

钨 (W)

钨在大多数不锈钢中都以杂质的形式存在,尽管它被添加到一些特殊等级中,例如超级双相钢牌号 4501,以提高抗点蚀性。

钒 (V)

钒在较低温度下形成碳化物和氮化物,促进微观结构中的铁素体,并增加韧性。由于它对存在的碳化物类型的影响,它增加了马氏体钢的硬度。它还增加了回火阻力。它仅用于可硬化的不锈钢。

纯镍201

Monel400

INCOLOY800H

20合金

INCOLOY825

INCONEL600

INCONEL625

哈氏合金C276

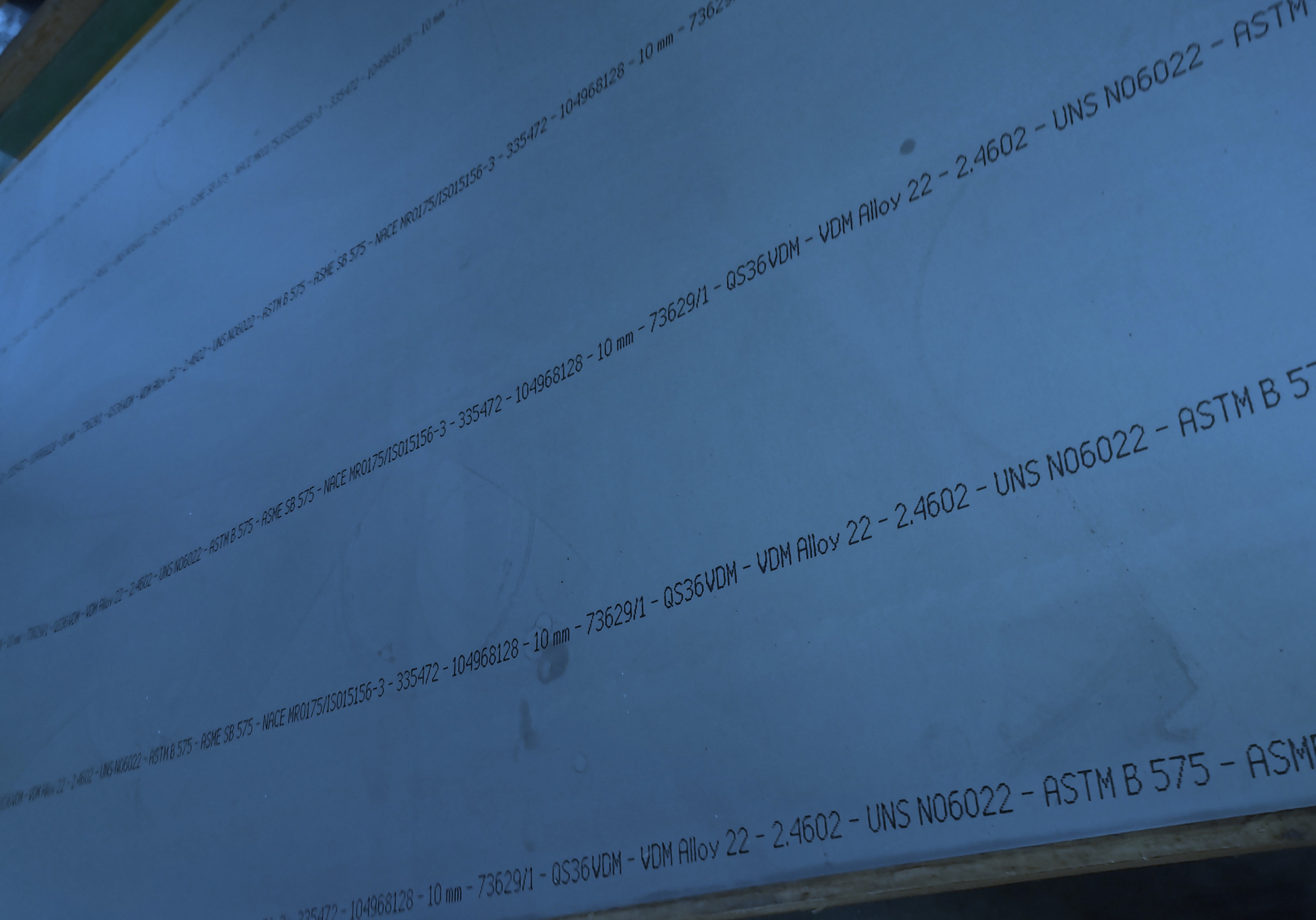

哈氏合金C22

904L

N08926

N08367

254SMO

253MA

双相钢2507

双相钢2205

专注纯镍201,哈氏合金C276,C22,C2000,B2,B3镍基合金625,600,825,800H,20合金,蒙乃尔400;超级奥氏体不锈钢904L,1.4529,6XN,254SMO,253MA,双相钢2507,2205材料的现货销售

专注:纯镍201,哈氏合金C276,C22,C2000,B2,B3镍基合金625,600,825,800H,20合金,蒙乃尔400;

超级奥氏体不锈钢904L,1.4529,6XN,254SMO,253MA,双相钢2507,2205.以上材料整板及板棒切割销售业务

材料主要来自:德国VDM,法国阿赛洛,奥托昆普Outokumpu,美国哈氏Haynes,美国超合金SMC,美国冶联ATI,日本冶金,宝武特钢,山西太钢

嗡 哇苏

达咧司哇哈

上海仓库地址:上海市普陀区红柳路555弄(宝翔不锈钢市场) 联络电话:13921529290

江苏配送中心:江苏省无锡市芙蓉三路(芙蓉钢材市场H库) 联络电话:0510-83573620 网站备案/许可证号:沪ICP备13010462号-3

扫描二维码

联络我们微信